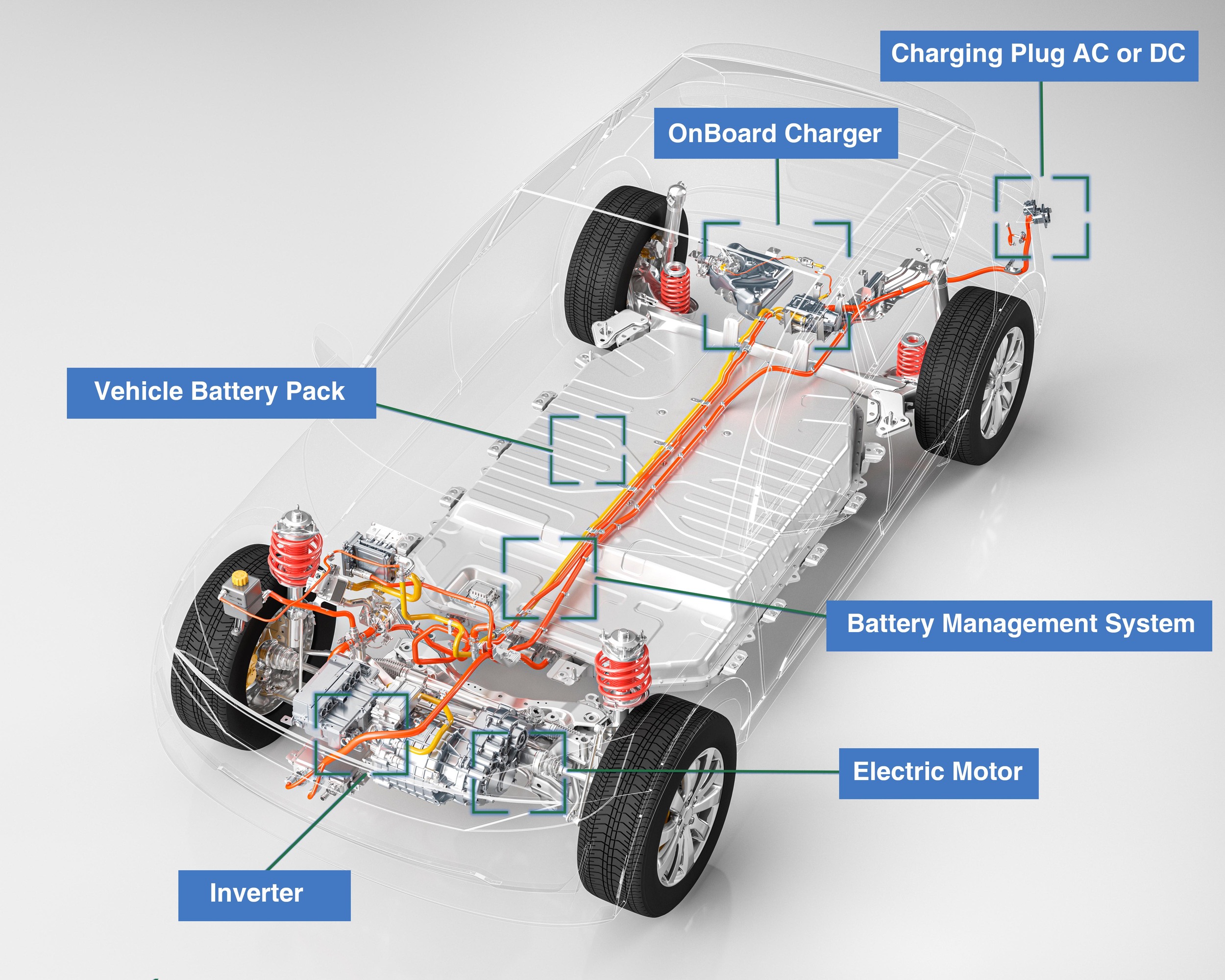

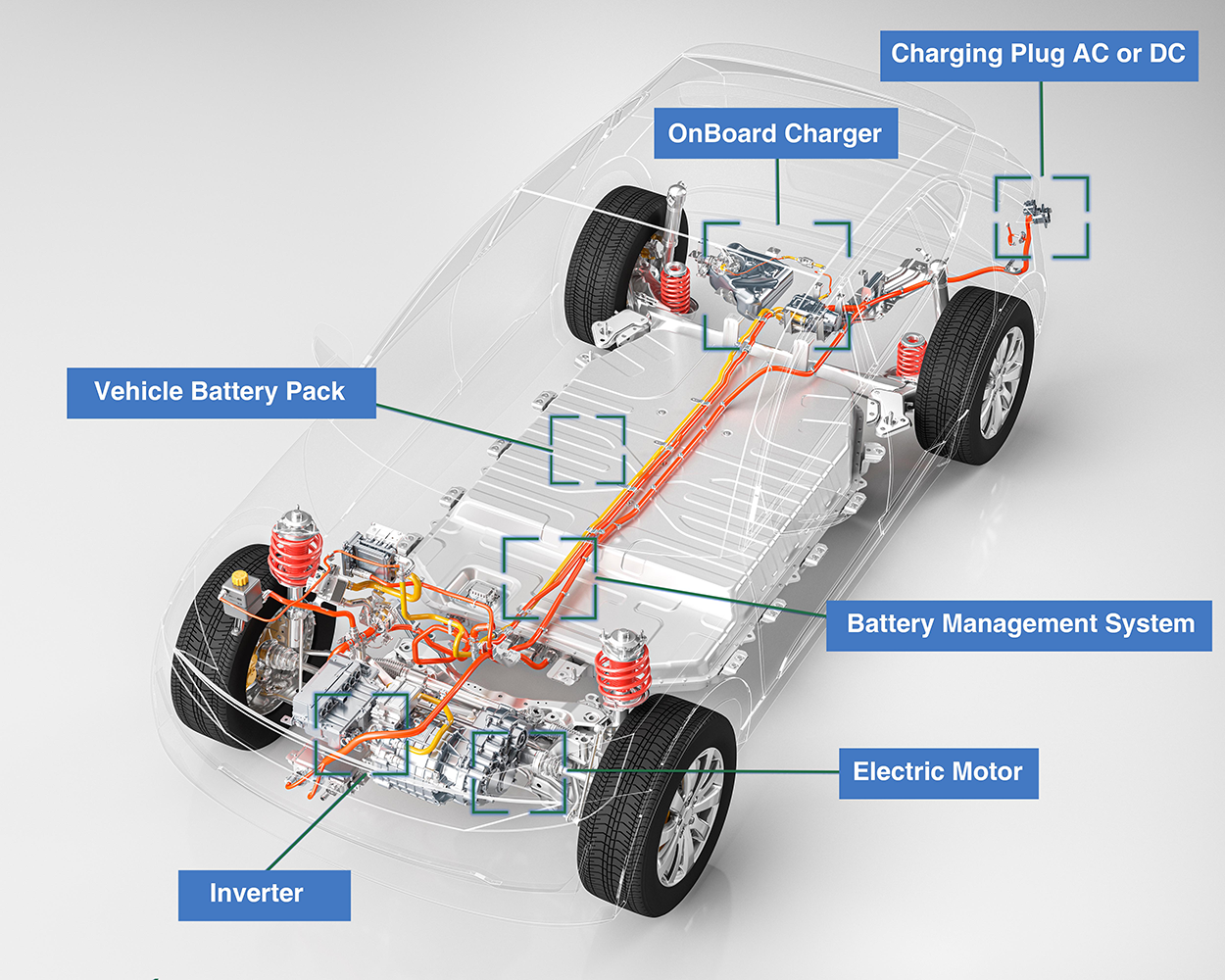

Les solutions de test pour le marché des véhicules électriques, qu’il s’agisse d’applications terrestres, maritimes, aériennes ou spatiales, doivent prendre en compte non seulement les essais de bonding par ultrasons ou par laser de la batterie, mais aussi tous les modules et systèmes connexes, tels que le système de gestion de la batterie (BMS), le chargeur embarqué (OBC), l’onduleur et le moteur électrique proprement dit.

En 2023, les ventes de voitures électriques atteindront presque les 14 millions d’unités, dont 95 % en Chine, en Europe et aux États-Unis. Bien que les ventes augmentent à l’échelle mondiale, elles restent fortement concentrées sur ces marchés de référence : environ 60 % des nouvelles immatriculations de voitures électriques ont eu lieu en Chine, 25 % en Europe et 10 % aux États-Unis. Au premier trimestre 2024, les ventes de voitures électriques sont restées fortes, augmentant d’environ 25 % par rapport à la même période en 2023, pour atteindre plus de 3 millions d’unités. Cependant, les ventes restent limitées, même dans les pays où le marché automobile est bien établi, comme le Japon et l’Inde.

La mobilité électrique ne concerne pas seulement les voitures

Les avancées technologiques en matière d’efficacité à grande vitesse, de taille compacte, d’accélération améliorée et de réduction du poids du moteur alimentent la croissance du marché des motocyclettes électriques. Ce marché a connu une croissance significative en raison de la demande de transports écologiques et du soutien important des gouvernements, en particulier dans les pays développés.

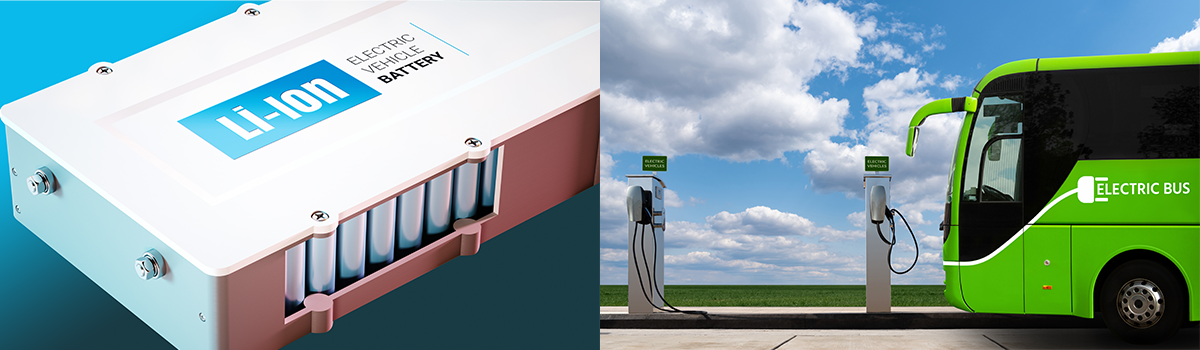

L’un des principaux moteurs de la croissance de ce secteur est l’adoption de batteries de plus grande capacité. Actuellement, il en existe trois types principaux : lithium-ion, plomb-acide et nickel-métal-hydrure. Les batteries lithium-ion dominent toujours le marché en raison de leurs performances élevées, de leur puissance supérieure et de leur légèreté, mais d’autres matériaux se profilent à l’horizon.

La conception générale des batteries s’améliore constamment, améliorant l’autonomie, la durée de vie, la recyclabilité et la durabilité grâce aux progrès constants de la recherche et du développement des matériaux.

VE et batteries : Un lien indéfectible

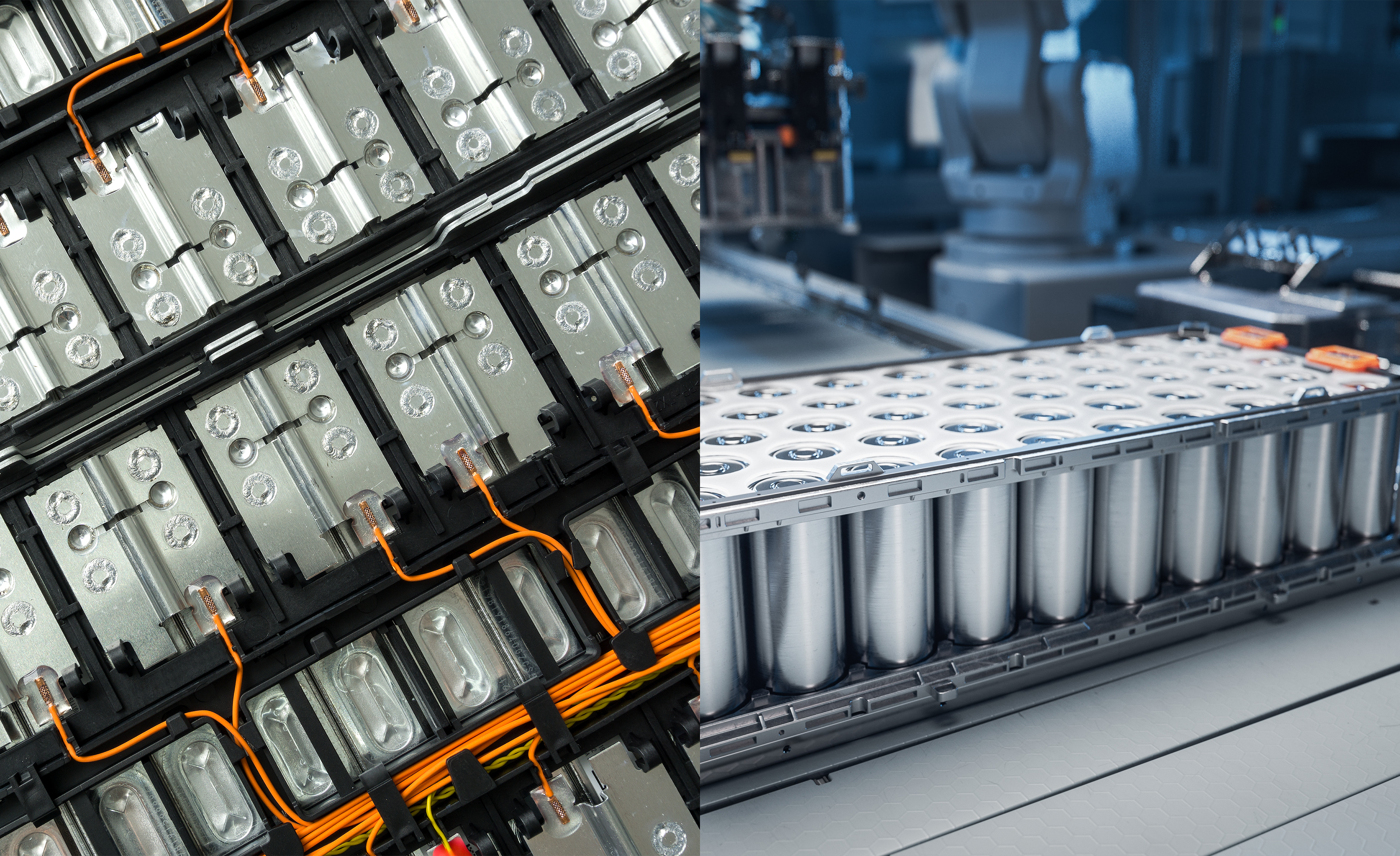

De nombreux propriétaires de véhicules électriques (VE) pensent que la « batterie » de leur voiture est une unité unique, alors qu’elle est en fait constituée de nombreuses cellules individuelles.

Les cellules de batterie sont les éléments fondamentaux de la construction. Chacune stocke l’énergie chimique et se présente sous forme cylindrique, de poche ou prismatique. Les cellules, et donc les batteries, sont de différentes natures chimiques, la plus courante étant le lithium-ion. Chaque cellule peut produire entre un et six volts.

Les cellules sont connectées à l’aide de plaques collectrices de courant pour créer des modules de batterie. Un module se compose de plusieurs cellules reliées en série ou en parallèle, formant une unité qui génère la tension et la capacité énergétique nécessaires.

Ces modules sont ensuite assemblés pour former le bloc-batterie complet. Le pack peut inclure des composants supplémentaires tels que le système de gestion de la batterie (BMS), qui assure la surveillance et la gestion thermique. Le BMS protège les cellules en surveillant des paramètres clés tels que la tension, le courant et la température, et comprend un système de sécurité qui arrête la batterie si des seuils de sécurité spécifiques sont dépassés. Sous la supervision du BMS, le système de commutation peut déconnecter la batterie principale du bus haute tension du véhicule, assurant ainsi une communication constante entre les composants embarqués.

Le système de gestion thermique de la batterie (BTMS) gère l’énergie thermique et la température de la batterie, en la chauffant ou en la refroidissant selon les besoins. Des matériaux d’interface thermique (TIM) sont utilisés entre les composants de la batterie pour les lier et égaliser les températures, tout en aidant le système de gestion thermique de la batterie à gérer la chaleur.

Production de piles

La production de batteries commence par la fabrication de cellules individuelles. Les composants de chaque cellule sont assemblés, en plaçant un séparateur entre l’anode et la cathode, puis immergés dans une solution électrolytique. Cet ensemble est enfermé dans un boîtier rigide. Avant d’être intégrée dans les modules, chaque cellule subit des tests spécifiques pour s’assurer qu’il n’y a pas de fuite d’électrolyte, qui pourrait provoquer des incendies ou des explosions, et qu’il n’y a pas d’infiltration d’humidité. Il est essentiel que les cellules fonctionnent correctement et fournissent la puissance requise dans les tolérances spécifiées pour maintenir les performances de la batterie.

Les cellules sont ensuite combinées en modules, qui sont disposés en série ou en parallèle à l’intérieur d’un boîtier final robuste, le pack, qui les protège des chocs, des vibrations et d’autres facteurs environnementaux. Une fois le bloc-batterie assemblé, d’autres tests et réglages sont effectués, notamment pour vérifier la puissance de sortie et s’assurer que toutes les connexions électriques fonctionnent correctement.

Ces tests garantissent la fiabilité et la sécurité de la batterie, quel que soit l’appareil sur lequel elle est montée. La compréhension des conditions de fonctionnement est essentielle pour prévenir les défaillances et optimiser les performances. Les essais jouent également un rôle essentiel dans la rationalisation de la production, le contrôle des processus et la gestion des coûts en évitant les déchets et les reprises.

Tests ACIR

Pour garantir un bloc-batterie de haute qualité, toutes les cellules doivent être soumises à un processus strict de mesure de leur résistance interne (RI). La fabrication d’un bloc-batterie à partir de cellules ayant des valeurs de résistance interne différentes entraînerait un flux de courant inégal et des variations de température à l’intérieur du bloc, ce qui pourrait être extrêmement dangereux et doit être évité.

Il existe deux méthodes pour mesurer l’IR : le courant continu (DC) et le courant alternatif (AC), comme suit :

-

DCIR (Résistance interne au courant continu)

-

ACIR (Alternating Current Internal Resistance – typiquement à 1kHz avec un courant de 100mA)

Conformément aux normes de l’industrie des véhicules électriques, Seica a développé une plateforme spécialisée pour tester les cellules individuelles. Avec les systèmes Mini 80 et Mini 200, Seica propose des solutions manuelles et automatisées pour les tests ACIR. Le Mini 80 peut être intégré directement dans une ligne d’automatisation, tandis que le Mini 200 est conçu pour le test manuel de cellules individuelles dans leurs boîtes d’expédition.

Test de la batterie

Les connexions électriques entre les éléments de la batterie sont essentielles pour la performance et la sécurité de la batterie, ce qui fait du test de connexion (test de collage par ultrasons ou au laser) une partie cruciale du processus de fabrication. La résistance de la connexion est un facteur clé à vérifier : des mesures précises de l’ordre du milli-Ohm ou du micro-Ohm sont nécessaires pour s’assurer que les connexions sont sûres. Une connexion manquante ou défectueuse peut nuire à l’efficacité de la batterie et, avec le temps, entraîner des défaillances graves, y compris un risque d’incendie.

Si l’inspection optique automatisée (AOI) peut sembler une option plus facile, elle ne permet pas de détecter les problèmes d’interconnexion entre les cellules (test de collage). L’AOI capture essentiellement une image du collage et utilise des algorithmes pour juger de sa qualité. Il s’agit toutefois d’une méthode subjective qui ne peut garantir les paramètres résistifs essentiels à la fiabilité et à la sécurité du bloc-batterie. Lorsque la qualité de la batterie est un paramètre « critique » dans une industrie très réglementée telle que le transport, un test physique/contact reste une méthode très recherchée pour garantir la sécurité.

Pour répondre aux exigences d’une production en grande quantité, l’utilisation d’une sonde volante électrique est l’approche la plus efficace. Les flying prober les plus avancés peuvent effectuer des tests Kelvin parallèles extrêmement précis sur plus de 16 cellules à la fois, atteignant des vitesses de plus de 2 000 cellules par minute. Ces systèmes sont capables de mesurer la résistance de collage avec une grande précision, détectant des valeurs aussi basses que 10 µOhm avec une résolution de 0,5 µOhm. Ce niveau de précision garantit des résultats cohérents et fiables, ainsi qu’une traçabilité complète pour chaque connexion.

Les systèmes de sondes volantes sont très flexibles, capables de gérer différents types de piles, mais ils doivent être suffisamment grands pour accueillir même les plus grands formats. Une productivité élevée n’est pas toujours nécessaire ; dans les laboratoires de R&D ou les centres de réparation, un système à débit plus faible peut suffire, mais la précision doit toujours rester une priorité.

Pour répondre à la demande croissante de test des connexions à l’intérieur des batteries, Seica a développé une nouvelle gamme de systèmes de sondes volantes : Pilot BT, Pilot BTV et Pilot H4BT.

Le système Pilot BT peut effectuer des tests Kelvin parallèles précis sur plus de 32 cellules simultanément à partir du côté TOP de la batterie, atteignant des vitesses de près de 4 800 cellules par minute à pleine capacité. Il dispose d’une grande zone de test (1200 x 1200 mm) et utilise un système Bosch pour la manipulation des batteries.

Pour les packs de batteries plus complexes qui nécessitent un accès simultané de plusieurs côtés, Seica a introduit le Pilot BTV (Vertical Battery Tester), un système de sondes volantes qui fournit un accès automatique sur trois côtés. Ceci est particulièrement utile pour les packs de batteries « doubles » qui nécessitent des tests de collage des deux côtés et l’accès au BMS du côté TOP.

Pour les laboratoires de prototypage ou les lignes de production avec une grande variété de produits et des volumes moyens, Seica propose le Pilot H4 BT. Ce système possède quatre axes indépendants pour tester rapidement et parallèlement deux collages à la fois, avec une zone de test de 800 x 540 mm et une vitesse de plus de 600 tests par minute.

Système de gestion de la batterie

Le système de gestion de la batterie (BMS) est un composant clé, crucial pour la performance, la fiabilité et la longévité des batteries. Pour s’assurer que chaque BMS répond à ses spécifications, il est essentiel de procéder à un test fonctionnel complet, qui consiste à simuler les conditions de fonctionnement réelles auxquelles le BMS sera confronté.

La méthode recommandée consiste à utiliser des simulateurs de cellules capables de générer une tension flottante et programmable entre 0 et 5 volts, imitant la cellule dans des conditions normales, de sous-tension et de surtension. Étant donné que des variations de tension même mineures (fractions de millivolt) peuvent avoir un impact significatif sur l’état de charge de la cellule, le simulateur doit délivrer une tension précise et mesurer avec exactitude la sortie réelle.

Pour tester la fonction de détection de température du BMS, qui repose généralement sur des thermistances NTC (coefficient de température négatif) ou PTC (coefficient de température positif), vous aurez besoin d’un outil capable de fournir une résistance variable sur différentes plages. En outre, les tests de performance complets nécessitent souvent l’utilisation des protocoles de communication automobile CAN et LIN.

Le BMS compact de Seica est équipé d’outils spécialisés et de simulateurs de cellules de batterie conçus pour effectuer des tests fonctionnels complets du BMS en simulant avec précision le comportement de la cellule.

OBC et onduleur

Le chargeur embarqué (OBC) est un autre composant essentiel des véhicules électriques, chargé de charger la batterie lorsque le véhicule est à l’arrêt. Il convertit la tension alternative provenant de la station de charge en tension continue pour charger les batteries. Étant donné que l’OBC gère des niveaux de puissance élevés, le système de test doit être capable d’évaluer les opérations à haute et à basse tension.

Le module onduleur fonctionne dans le sens inverse, convertissant la tension continue de la batterie en courant alternatif triphasé pour alimenter le moteur électrique. Il régule également la tension pour contrôler la puissance et le couple du moteur et récupère l’énergie lors du freinage grâce au système de récupération de l’énergie cinétique.

Pour tester en profondeur ces modules, Seica a développé deux systèmes spécialisés basés sur la plateforme Compact MULTI. Le module OBC est testé à l’aide d’un programme de test spécifique et d’un dispositif qui le relie au système Compact Multi-OBC. Ce système vérifie l’isolation haute tension du module, effectue des tests de sécurité, génère une tension alternative monophasée/triphasée de forte puissance, surveille et contrôle la puissance de sortie et simule le bloc-batterie.

Il étalonne également les capteurs internes sous pleine puissance, effectue des tests d’étanchéité et vérifie l’intégrité des connecteurs (par exemple, en contrôlant les broches pliées). Le système s’intègre facilement au système MES (Manufacturing Execution System) de l’entreprise.

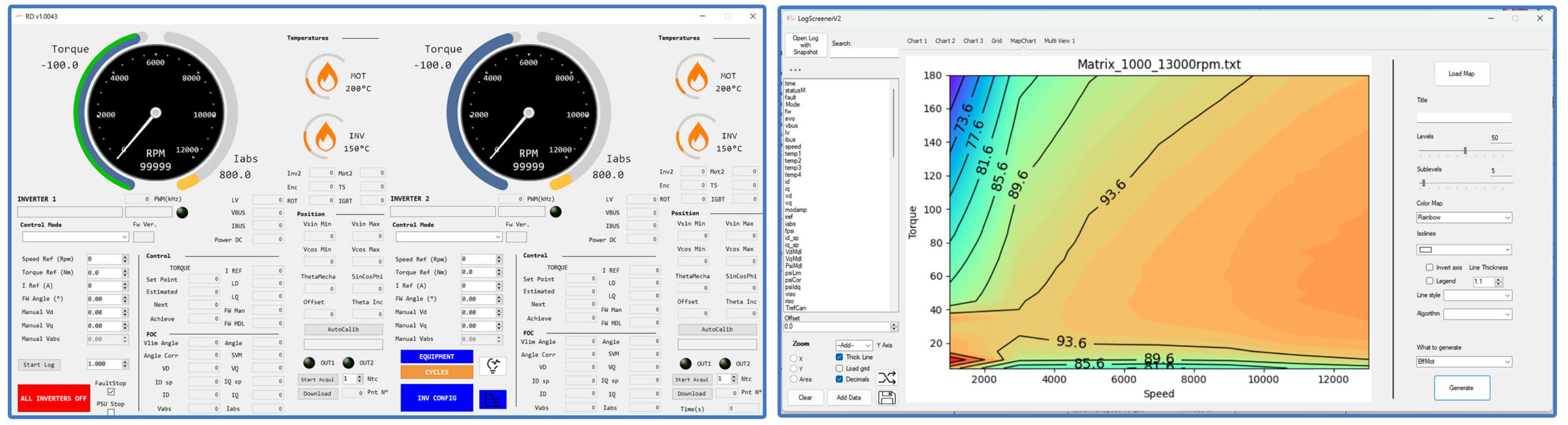

Pour le module onduleur, Seica propose le Compact Multi-Inverter. Le processus de test est similaire à celui de l’OBC, mais au lieu de simuler la batterie, le système simule le moteur électrique. L’approche innovante de Seica utilise une charge triphasée équilibrée avec une connexion inductive en Y, minimisant la dissipation de puissance tout en permettant de tester le courant maximum, ce qui conduit à des économies d’énergie significatives.

Moteur électrique

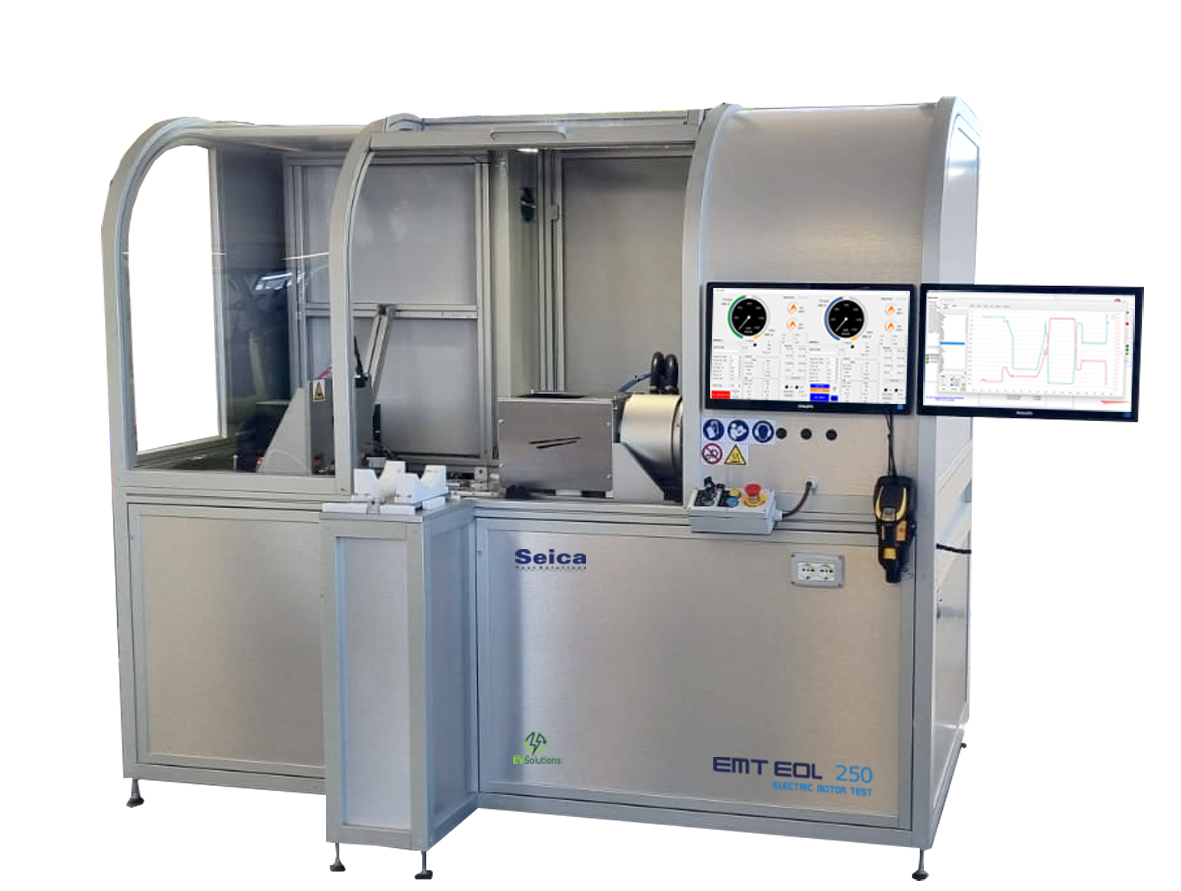

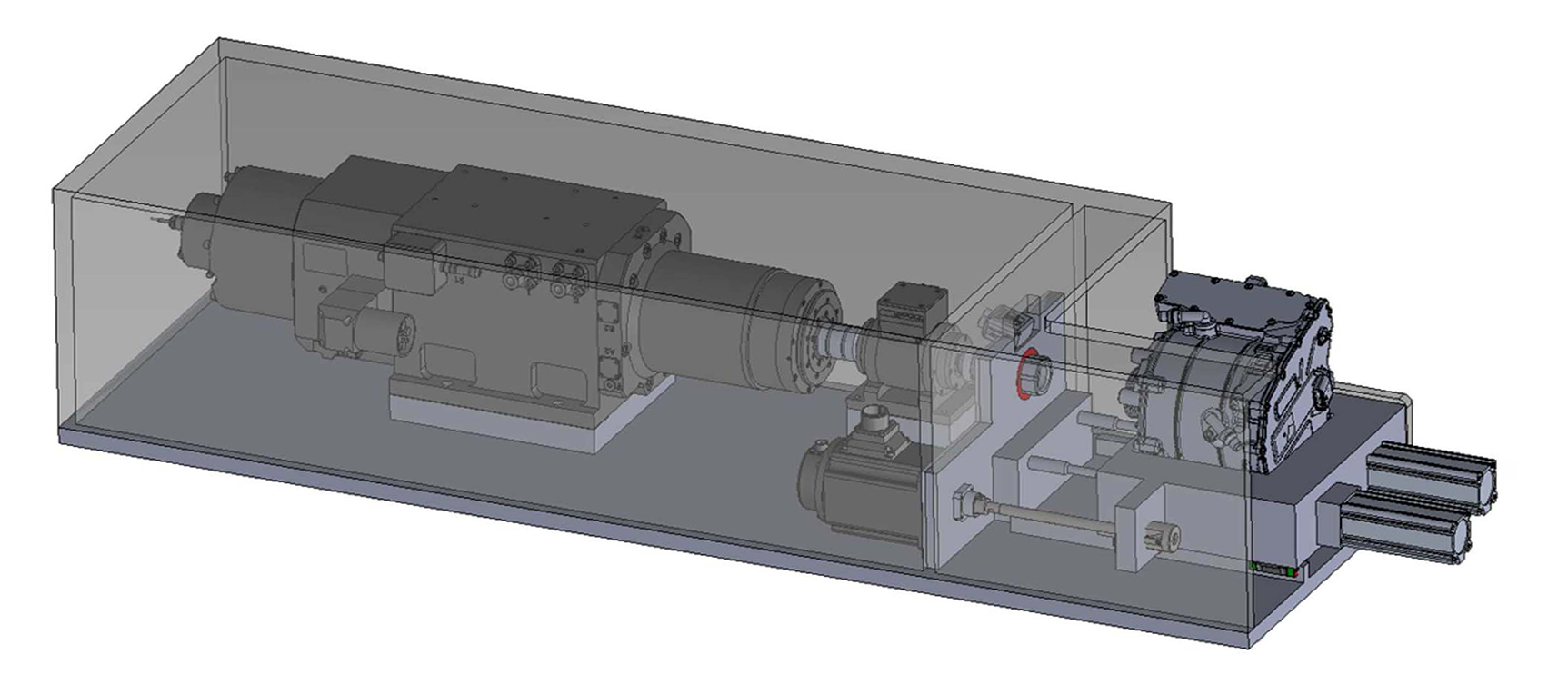

Le moteur électrique transforme l’énergie électrique provenant de l’onduleur en puissance mécanique pour entraîner les roues du véhicule, à des vitesses qui peuvent facilement dépasser les 20 000 tours/minute. Pour tester tous les aspects des performances d’un moteur électrique, il faut des connaissances spécialisées et un système de test conçu sur mesure.

Le test consiste à utiliser un capteur de couple sur l’arbre du moteur pour mesurer la force que le moteur peut supporter à sa vitesse maximale. Pour simuler la charge (le véhicule), un deuxième moteur est utilisé, soit comme charge (moteur de freinage), soit comme moteur pour simuler le freinage par récupération. Dans cette configuration, le moteur de freinage fonctionne comme un générateur, renvoyant l’énergie générée vers le réseau électrique pour économiser de l’énergie. Le test évalue également l’efficacité du moteur en vérifiant les pertes d’énergie et en détectant les éventuelles vibrations.

Lors de la simulation du freinage par récupération, le moteur testé agit comme un générateur, renvoyant de l’énergie à l’onduleur pour recharger la batterie.

Seica propose la ligne EMT EOL pour les essais de moteurs électriques, spécialement conçue à cet effet. Avec trois modèles différents (250/600/3000), le système peut traiter une large gamme de moteurs électriques. Ces systèmes sont construits sur la plateforme matérielle et logicielle VIP de Seica, ce qui garantit qu’ils peuvent être intégrés de manière transparente dans les lignes de production, les systèmes de traçabilité et le MES de l’entreprise, en prenant en charge les normes de l’industrie 4.0.